> 低压铸造生产工艺

低压铸造生产工艺是在浇包中通入干燥的压缩空气,金属液在气体压力的作用下沿升液管上升,通过铸型浇口平稳地进入铸件型腔,保持金属液面上的气体压力一直到铸件完全凝固,然后解除液面上的压力,剩余的铝液回到浇包中,已凝固的铝液便在铸型内形成所需铸件。

> 铸造旋压生产工艺

铸造旋压工艺是将低压铸造坯料轮辋挤压成型。旋压上模压紧铸造毛坯,使毛坯与下模同步旋转,旋辊在预先设置好的轨迹上对毛坯料的轮辋进行局部连续旋转挤压,使之与模具贴合,拉长坯料得到实际要求的轮辋形状。

本公司制造的铸造旋压铝合金车轮具有以下优点:

1、重量轻

设计载荷相同条件下的铸造旋压铝合金车轮,要轻于低压铸造铝合金车轮10%左右。

2、性价比高

接近锻造旋压轮轮辋的高强度,价格却远低于锻造旋压轮。

3、承载能力高

铸造旋压铝合金车轮轮辋的机械性能与低压铸造铝合金车轮相比,屈服强度高12%左右,抗拉强度高15%左右,延伸率高30%左右,硬度高8%左右,极大程度地提高了车轮的承载能力。

4、安全性高

铸造旋压铝合金车轮轮辋经过旋压,有效解决了低压铸造车轮轮辋中存在的缩松、气孔等问题,避免车轮在使用过程中发生漏气。

> 锻造旋压生产工艺

锻造旋压生产工艺采用三次锻造、一次旋压成型的技术,在6000吨液压机的高压锻造下,合金分子之间的间隙较小,分子排列紧密,晶粒皆沿着变形方向被拉长、拉细或压扁,确保锻造铝合金车轮具备较高的强度。

本公司制造的锻造铝合金车轮具有以下优点:

1、重量轻,操纵性好

设计载荷相同条件下的锻造铝合金车轮,重量要轻于铸造铝合金车轮20-50%。安装锻造铝合金车轮后行车感觉方向较轻,高速行驶特别平稳;同时,起步快、刹车轻、制动效果好,提高了驾驶舒适性。

2、节省燃油

安装锻造铝合金车轮以后,由于整车的重量降低,以及随着车轮转动惯量的降低,使汽车加速性能提高,并相应减少了制动能量的需求,从而降低了油耗。

3、承载能力高

锻造铝合金车轮的抗拉强度比铸造铝合金车轮高30%左右,其屈服强度比铸造车轮高40%以上,延伸率达到铸造车轮的2倍甚至更高。而且,锻造铝合金车轮整体机械性能比较均匀,整体强度和抗冲击能力比铸造铝合金车轮更高。相同重量的铝合金车轮,锻造车轮承载能力要高于铸造车轮30-50%。

4、圆度高,平衡好

锻造铝合金车轮是整体锻造成型后,通过数控车床加工而成,真圆度高;锻造铝合金车轮质地均匀,不平衡量小,运转平衡性能佳,有利于消除高速行驶方向盘抖动现象,使汽车在行驶过程中更加平稳舒适。

5、美观

锻造铝合金车轮外观设计自由度大,并且表面颜色、光泽效果好,能较好地满足个性化需求,提高汽车的外观美感。

> 镁合金车轮锻造技术的开发及应用

本公司在开发及生产锻造镁合金车轮领域具有以下技术优势:

1、新材料研制和应用,在国家标准牌号镁合金材料中加入一定比例的某稀土元素,提高了镁合金材料的塑性,利于锻造成型。

2、研发了镁合金等温锻造技术,保持在特定的温度下进行锻造;并且使用两套锻造模具,一套预成型,另一套终成型;然后使用一套挤压模具使轮辋精密成型。

3、具有比低压铸造铝合金车轮减重35%的显著轻量化效果。

> 铝合金车轮低压铸造全水冷工艺

低压铸造全水冷工艺采用恒温的水作为冷却介质,替代以往的压缩空气,在压铸模具的上、下、边模的通道内流动,对模具进行冷却。水的冷却强度大,冷却效率高,有效地提高了车轮的机械性能,同时提高了生产效率。低压铸造全水冷工艺是车轮轻量化的技术基础。

> 喷涂线前处理工艺

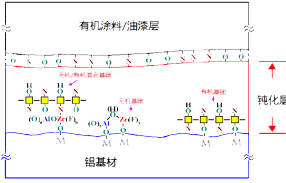

我公司目前采用先进的无结垢、无析出的前处理工艺,能长期保证车轮表面钝化膜的质量,从而提高并稳定了漆膜的耐腐蚀性,提高产品耐CASS、盐雾等漆膜性能。

本工艺特点:

1.采用含磷酸盐成分的脱脂药剂,对轮毂有一定的磷化作用,在一定的程度上能提高工件的边缘耐腐蚀性能。

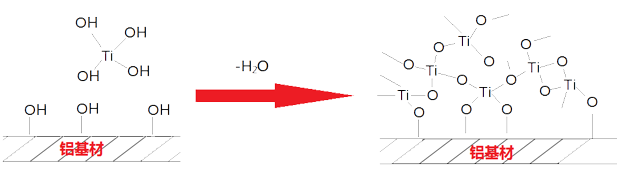

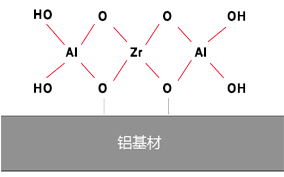

2.表调及钝化在酸洗过程中一步完成,有效防止表调后重新氧化,有效的保护钝化膜形成的效果,提高产品耐腐蚀的一致性。且引入了过渡金属元素,其通过溶胶-凝胶法在金属表面形成致密的钝化保护层。

3.在无铬钝化液中,在过渡金属无机物体系中有针对性的引入有机物,改善无机膜层的物理特性(膜厚、韧度等)并改善单一无机物体系成膜不连续的问题。

> 高强度轻量化短流程铝合金车轮制造新工艺

本工艺特点:

1、与传统的铸造旋压铝合金车轮制造工艺相比,取消了去浇口、预机加工序,消除了由预机加所带来的重复定位偏差。缩短了产品的生产周期,同时节省了能源,提高了工作效率,降低了生产成本。

2采用热进炉工艺,通过缩短压铸机与热处理炉的距离,减少车轮在运行过程中自身能量的散失,减少热处理工序的能量需求。